Wybieramy narzędzia ręczne dla glazurnika

Odpowiednio dobrane narzędzia ręczne i akcesoria do układania płytek przede wszystkim skrócą czas potrzebny na ukończenie projektu u inwestora. Jeśli zdecydujemy się na sprzęt dobrej jakości będzie służyć nam przez całe lata.

PRZEJDŹ DO GALERII

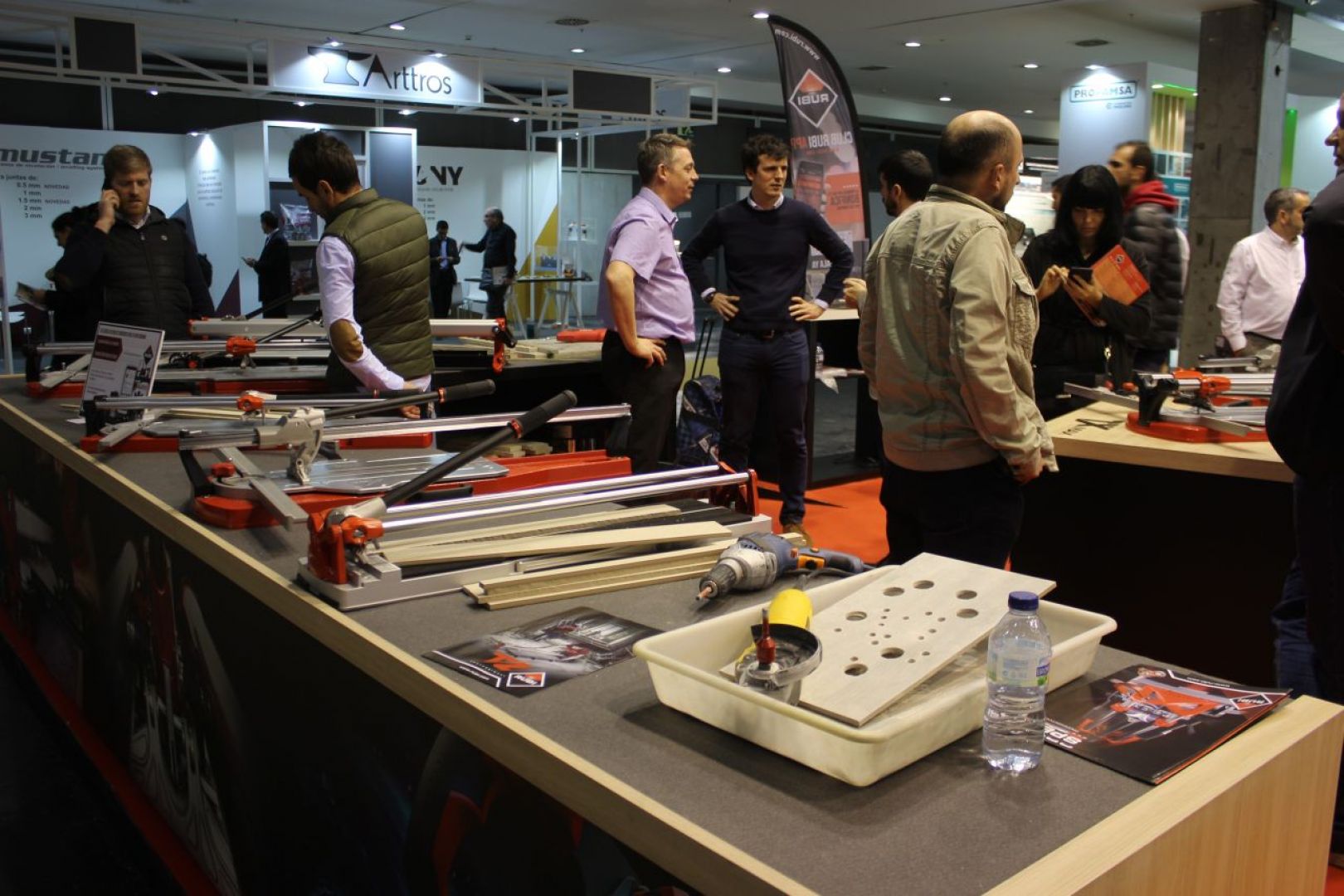

Podczas wyboru przecinarki warto przemyśleć, czy będzie ona głównym narzędziem służącym do cięcia płytek ceramicznych, czy będzie jedynie uzupełnieniem przecinarki elektrycznej. Jeśli będzie to podstawowe narzędzie pracy to warto zdecydować się na profesjonalne urządzenie renomowanego producenta, który zapewni jego jakość, gwarancję oraz dostępność serwisu. Fot. Rubi

PRZEJDŹ DO GALERII

Podczas wyboru przecinarki warto przemyśleć, czy będzie ona głównym narzędziem służącym do cięcia płytek ceramicznych, czy będzie jedynie uzupełnieniem przecinarki elektrycznej. Jeśli będzie to podstawowe narzędzie pracy to warto zdecydować się na profesjonalne urządzenie renomowanego producenta, który zapewni jego jakość, gwarancję oraz dostępność serwisu. Fot. Rubi Układanie płytek jest swego rodzaju sztuką. Każdy profesjonalny glazurnik wie, że w cięciu i układaniu płytek ceramicznych chodzi przede wszystkim o świetny rezultat. A jak wiadomo, aby otrzymać atrakcyjny efekt, nie obędzie się bez doświadczenia i wprawnego oka fachowca, który wie, jak rozplanować układ i połączyć płytki o różnych fakturach i grubościach.

Jednak jest jeszcze jeden szczegół, który wpływa na wynik pracy glazurnika – narzędzia używane w pracach remontowych. Poza elektronarzędziami każdy fachowiec powinien mieć w swoim zestawie: przecinarkę ręczną, pojemniki (np. wiadro gumowe), pace proste i zębate, pace gumowe do fugowania, system poziomowania płytek i krzyżyki. Dodatkowo warto zadbać o dobrej jakości, funkcjonalną i wygodną odzież roboczą.

Precyzyjne cięcie

Jednymi z najczęściej stosowanych narzędzi glazurniczych, przeznaczonych do cięcia płytek są przecinarki ręczne. Precyzyjna, poręczna i łatwa w obsłudze – taka, która potrafi zamienić nawet najbardziej mozolną pracę w czystą przyjemność. Ręczna przecinarka do glazury nie zajmuje dużo miejsca i zapewnia szybkie cięcie.

Właściwie dobrana maszyna powinna charakteryzować się precyzyjnym cięciem, dokładnym przymiarem, ergonomią pracy, oraz możliwością bezpiecznego transportu, dostępnością serwisu gwarancyjnego i pogwarancyjnego.

Podczas wyboru przecinarki należałoby zwrócić uwagę na kilka kluczowych elementów maszyny, które ułatwiają codzienną pracę wykonawcy. Przecinarki ręczne, podstawowe narzędzie w pracy każdego glazurnika powinny być dobrane zgodnie z zakresem prowadzonych prac. Zakup urządzenia powinna poprzedzać wnikliwa analiza parametrów technicznych przecinarki. Warto zwrócić uwagę na zakres cięcia, ergonomię pracy, system łamania oraz oferowany przez producentów osprzęt, jak również dostępność części zamiennych i serwisu.

Kryteria wyboru

Podczas wyboru przecinarki warto przemyśleć, czy będzie ona głównym narzędziem służącym do cięcia płytek ceramicznych, czy będzie jedynie uzupełnieniem przecinarki elektrycznej. Jeśli będzie to podstawowe narzędzie pracy to warto zdecydować się na profesjonalne urządzenie renomowanego producenta, który zapewni jego jakość, gwarancję oraz dostępność serwisu. Dobrze, jeśli przecinarka dostosowana jest do cięcia zarówno glazury, terakoty czy gresu, jak również twardych materiałów, np. kamienia czy klinkieru.

Jednym z ważniejszych elementów jest konstrukcja urządzenia oraz rodzaj i jakość materiałów, z których wykonane są podstawowe części. Po pierwsze trzeba sprawdzić jak zbudowana jest podstawa przecinarki. Powinna ona cechować się przede wszystkim wytrzymałością i stabilnością. Dodatkowo warto zwrócić uwagę czy materiał, z którego wykonana jest podstawa nie będzie znacząco wpływać na zwiększenie wagi urządzenia.

Ma to niebagatelne znaczenie, ponieważ maszynę często przenosimy w obrębie pomieszczenia czy też z piętra na piętro i ważne jest, jeżeli pracujemy w pojedynkę, aby łatwo urządzenie przemieścić. Podstawa przecinarki jest najczęściej wykonana z blachy aluminiowej (ciśnieniowego odlewu aluminium), co zapewnia stabilność i trwałość urządzenia przy jednoczesnym zachowaniu niewielkiej wagi. Powierzchnia robocza blatu najczęściej pokryta jest warstwą technicznej mikrogumy ułatwiającej łamanie oraz chroniącej płytki przed uszkodzeniem.

Niektórzy producenci w dużych typach przecinarek stosują blaty robocze zamocowane na sprężynach, co kompensuje siłę nacisku łamacza podczas przełamywania płytki. Równie ważnym elementem jest konstrukcja prowadnic. System prowadzenia krążka tnącego stanowią jedna lub dwie prowadnice w formie prętów litych lub rur grubościennych.

Z pewnością najtrwalsze będą te urządzenia, w których prowadnice wykonano z najlepszej jakości materiałów, np. ze stali hartowanej, co zagwarantuje ich stabilność i niemożność zgięcia podczas pracy. Przecinarki wyposażone w dwie prowadnice umożliwiają też całkowitą widoczność linii cięcia płytki, która przebiega pomiędzy nimi – pozwala to glazurnikowi na kontrolowanie linii nacięcia bez dodatkowego wychylania się.

Kolejną, ważną częścią przecinarki jest przymiar. Większość przecinarek posiada przymiar obrotowy z dodatkowym ogranicznikiem do cięć seryjnych oraz z dwoma podziałkami do wymiarowania przy cięciu pod kątem 45º. Część urządzeń posiada system szybkiego zacisku blokującego przymiar główny w wybranym położeniu oraz dodatkowy przycisk pomagający ustawić przymiar główny w wybranych kątach (0º, 15º, 30º, 45º). Istotna jest również ergonomia pracy, którą zapewnia specjalne łożyskowanie urządzeń - gwarantuje lekkość i precyzję dokonywanych cięć. Dodatkowo łamacz powinien być wykonany w sposób zapewniający ochronę płytki przed zarysowaniami.

Należałoby też zwrócić uwagę na noże tnące – materiał, z jakiego są wykonane, oferowane średnice i system ich wymiany (najlepiej, jeśli umożliwia zmianę noży bez użycia dodatkowych narządzi). Wiodący producenci oferują noże tnące o wymiarach 6-25 mm (w podstawowym wyposażeniu oferowane są jeden lub dwa wymiary kółek tnących, ale zwykle nie ma problemu z dokupieniem dodatkowych noży o średnicach nas interesujących). Część producentów w standardzie proponuje też walizki, które ułatwiają przenoszenie urządzenia na placu budowy, jak również zabezpieczają maszynę podczas przewożenia.

Jedną z podstawowych kwestii jest wybór wielkości urządzenia. Warto określić, do jakiego typu prac okładzinowych i rozmiarów płytek będziemy go najczęściej używać. Nie zawsze wskazany jest zakup największej maszyny, który pociągnie za sobą duże koszty i którą trudno będzie transportować i przemieszczać na placu budowy.

Nadal jednym z najbardziej standardowych wymiarów płytek ceramicznych wybieranych przez inwestorów jest wymiar 30x30 cm lub ewentualnie 60x60 cm – dlatego warto zaopatrzyć się w maszynę dostosowaną głównie do cięcia tych wymiarów. W przypadku nietypowej realizacji, np. potrzeby ułożenia elementów o dużych formatach zdecydowanie bardziej opłacalne może okazać się wypożyczenie maszyny.

Konstrukcja przecinarki

Podstawowymi elementami ręcznej maszyny do cięcia płytek ceramicznych są: podstawa, łamacz, prowadnice i noże (krążki tnące). Podstawa przecinarki powinna być przede wszystkim wytrzymała i stabilna oraz wykonana z materiału, który nie będzie znacznie zwiększał masy urządzenia (najczęściej blaty robocze wykonane są z aluminium). Niektórzy producenci w dużych typach przecinarek stosują blaty robocze zamocowane na sprężynach, co kompensuje siłę nacisku łamacza podczas przełamywania płytki.

Równie ważnym elementem jest konstrukcja systemu prowadnic. W wielu narzędziach są to dwie prowadnice. Okrągłe prowadnice są wykonane ze stali hartowanej w postaci prętów litych bądź rur grubościennych, co powoduje, że niemożliwe jest ich odgięcie w sposób trwały. Wózek przesuwany po prowadnicach ma wewnątrz tuleje ślizgowe wykonane ze stopu miękkiego metalu. Takie połączenia materiału twardego prowadnic i miękkiego w tulejach powoduje, że części te podczas pracy wzajemnie się nie ścierają, co znacznie zwiększa żywotność urządzenia

Przecinarki zawierające dwie prowadnice mają jeszcze jedną zaletę: linia cięcia płytki przebiega pomiędzy nimi i zawsze jest w zasięgu wzroku glazurnika, co pozwala mu kontrolować dokładność nacięcia. W przypadku maszyn z jedną prowadnicą, linia cięcia jest dokładnie pod nią i kontrolowanie dokładności nacięcia wymaga od wykonawcy wychylania się (co przy przecinaniu kilkuset płytek dziennie jest bardzo męczące).

Warto zwróć uwagę na wyposażenie maszyny w noże tnące. W zależności od rodzaju i grubości obrabianego materiału używa się noży o średnicach 6-25 mm. Na ogół producenci w podstawowym wyposażeniu oferują jeden lub dwa wymiary kółek tnących (np. 6 i 10 mm), ale na ogół bez problemu można dokupić może tnące o interesujących nas średnicach.

O rozwoju nowoczesnych technologii w sektorze elektronarzędzi przeznaczonych do prac budowlanych będą rozmawiali eksperci podczas nowego eventu Grupy PTWP - 4 Buildings (15-17 listopada 2019 r., Katowice)!